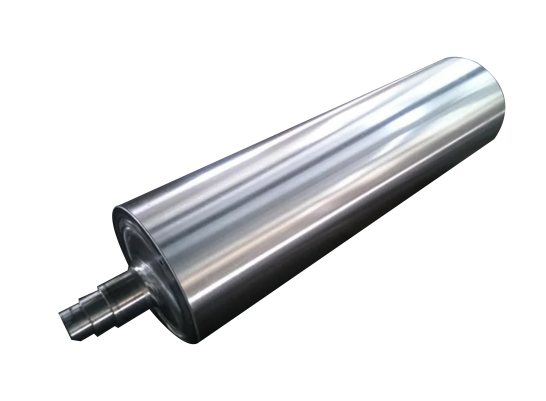

cilindro rivestito con cromo duro

I rulli cromati a getto duro rappresentano un punto di riferimento dell'ingegneria industriale, combinando durata con prestazioni di precisione. Questi componenti specializzati presentano uno spesso strato di cromo elettrodeposito su un nucleo in acciaio, creando una superficie che mostra una resistenza all'usura eccezionale e una stabilità dimensionale. Il processo di rivestimento prevede tecniche elettrochimiche sofisticate che depositano particelle di cromo uniformemente sulla superficie del rullo, raggiungendo normalmente spessori compresi tra 0,05 e 0,5 millimetri. La durezza della superfice risultante supera spesso i 65 HRC, rendendo questi rulli ideali per applicazioni industriali severe. Questi rulli si distinguono in ambienti che richiedono prestazioni costanti sotto carichi elevati e uso frequente, come le stampanti, la produzione tessile e l'industria del cartone. Il cromatura offre una protezione anticorrosione superiore mantenendo precise tolleranze dimensionali, garantendo un funzionamento affidabile in varie condizioni ambientali. La finitura superficiale può essere personalizzata secondo specifiche esigenze, variando da una superficie specchiante a disegni ruvidi, adattandosi a diverse necessità operative. Inoltre, questi rulli dimostrano eccellenti proprietà di sganciamento, minimizzando l'aderenza dei materiali e riducendo i requisiti di manutenzione nei processi produttivi.