Verstehen der Kühltürme Kupplungen

Definition und Kernfunktion

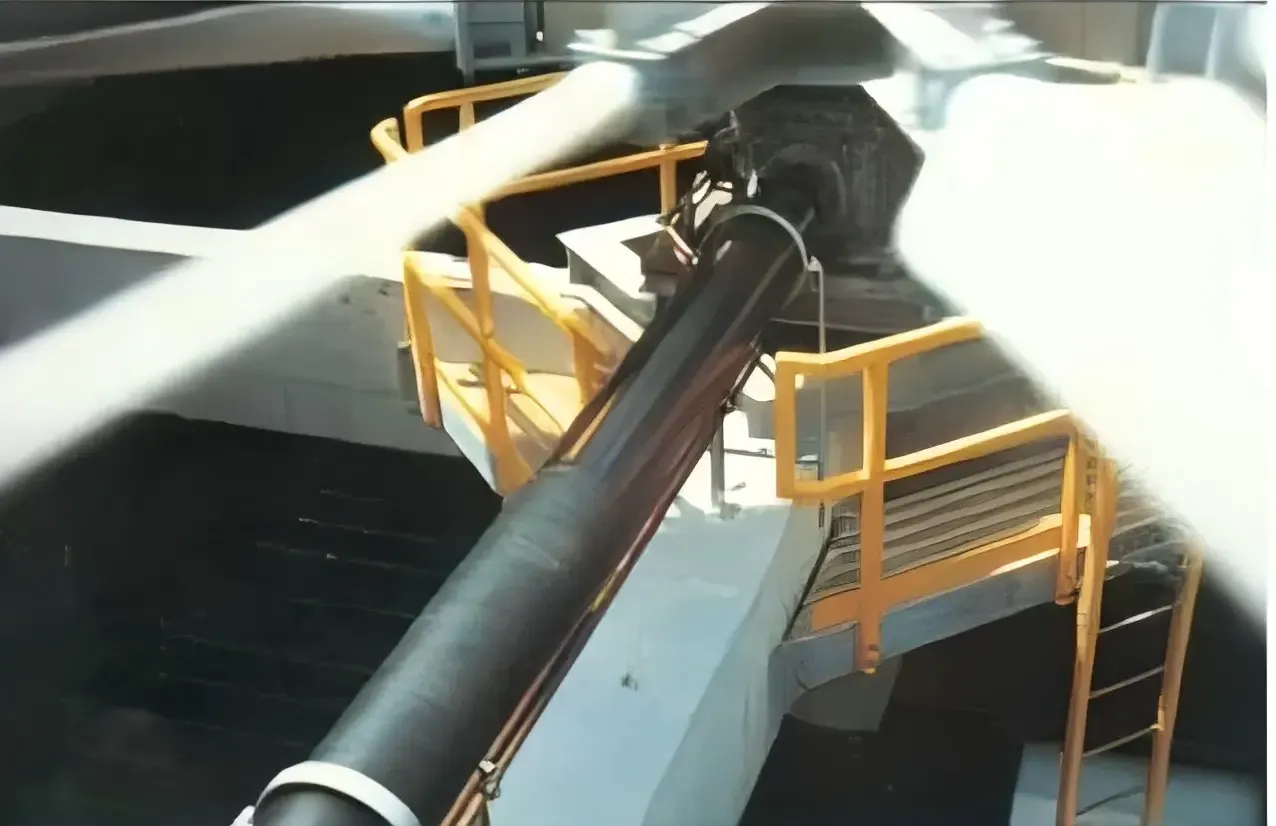

In Kühlsystemen dienen Turbinenkupplungen als wesentliche mechanische Verbindungsstücke, die die Antriebswellen mit Ventilatoren oder Pumpen verbinden. Grundsätzlich übertragen diese Komponenten das Drehmoment zwischen Wellen, die nicht perfekt ausgerichtet sind, wodurch alles reibungslos läuft und häufige Ausfälle vermieden werden. Hochwertige Kupplungen machen tatsächlich einen großen Unterschied hinsichtlich der Gesamtleistung von Kühlsystemen, da sie dazu beitragen, unerwünschten Verschleiß an Gerätekomponenten zu verhindern. Es gibt auch mehrere verschiedene Arten – flexible Varianten für den Fall von Bewegungen innerhalb des Systems und starre Ausführungen für Anlagen, bei denen die Ausrichtung konstant bleibt. Bei der Auswahl des richtigen Typs für eine bestimmte Installation müssen Ingenieure Faktoren wie Schwingungsniveaus, Temperaturbereiche und Wartungsmöglichkeiten berücksichtigen, da diese entscheiden, ob eine flexible oder starre Kupplung am besten für diese spezifische Anwendung geeignet ist.

Verbindung zur Gesamteffizienz des Systems

Wenn Kühlturmkupplungen richtig ausgerichtet sind, steigern sie die Effizienz des gesamten Systems erheblich, indem sie Energieverluste reduzieren. Hochwertige Kupplungen leisten mehr als nur einen störungsfreien Betrieb – sie verringern Vibrationen und erhöhen die Zuverlässigkeit der gesamten Kühlanlage deutlich. Dies ist von Bedeutung, da bei suboptimaler Systemleistung letztendlich alle Beteiligten betroffen sind. Studien verschiedener Industrieanlagen zeigen, dass falsch ausgerichtete Kupplungen in großen Anlagen bis zu 10 % höhere Energiekosten verursachen können – etwas, das Anlagenbetreiber unbedingt vermeiden möchten. Die meisten Experten empfehlen, diese Komponenten während ihrer Einsatzdauer regelmäßig zu überprüfen. Schon geringfügige Wartungsmaßnahmen tragen dazu bei, die Effizienz hoch zu halten und kostspielige Ausfälle in Zukunft zu vermeiden. Aus diesem Grund legen renommierte Hersteller großen Wert auf regelmäßige Inspektionen als Teil eines umfassenden Wartungsprogramms.

Energieeffizienz-Auswirkungen von Antriebswellenkupplungen

Reduzierung der Leiterübertragungsverluste

Gelenkwellenkupplungen spielen eine entscheidende Rolle, wenn es darum geht, die Energieeffizienz in industriellen Systemen zu verbessern. Diese mechanischen Verbindungen verknüpfen verschiedene Maschinenbauteile und übertragen Leistung mit geringer Reibung von der Antriebsquelle dorthin, wo die Energie benötigt wird. Entscheidend ist hierbei die Qualität dieser Kupplungen, denn minderwertige Exemplare verschwenden während der Übertragung viel Energie. Hersteller, die in Materialien von hoher Qualität für ihre Gelenkwellenkupplungen investieren, stellen deutliche Verbesserungen bei der Effizienz der Leistungsübertragung fest. Einige Studien deuten darauf hin, dass Einsparungen zwischen etwa 5 % und bis zu 15 % möglich sind, wobei dies je nach Art der verwendeten Geräte variiert. Weniger verschwendete Energie bedeutet sowohl umweltfreundlichere Abläufe als auch geringere Kosten am Monatsende – etwas, das Betriebsleiter stets zu schätzen wissen.

Minimierung von Schwingungen und Wärmeminderung

Die Reduzierung von Vibrationen in mechanischen Systemen ist sehr wichtig, da sie die Lebensdauer der Ausrüstung beeinflusst und darüber entscheidet, welche Art von Wartungskosten entstehen. Hochwertige Kupplungen fungieren als Stoßdämpfer für Maschinen und mildern diese lästigen Vibrationen, die im Laufe der Zeit zu Verschleiß führen. Wenn Vibrationen richtig absorbiert werden, entsteht weniger Wärme durch Reibung innerhalb der Systemkomponenten. Fachleute aus der Industrie sind sich im Allgemeinen einig, dass die Reduktion von Vibrationen die Lebensdauer von Maschinen um etwa 30 % verlängern kann, abhängig von den Bedingungen. Das macht Investitionen in ordentliche Kupplungen langfristig lohnenswert. Die Beseitigung unerwünschter Vibrationen trägt außerdem zur Energieeinsparung bei, da Maschinen nicht so stark gegen sich selbst arbeiten müssen. Zudem kommt es bei unter Kontrolle gehaltenen Vibrationen seltener zu Komponentenausfällen, was bedeutet, dass weniger Reparatureinsätze erforderlich sind und die Gesamtwartungskosten für Betreiber sinken.

Wartungs- und Betriebsvorteile

Verhinderung von Ausrüstungsstillständen

Eine gute Wartung der Kühlturmkupplungen hilft wirklich dabei, jene überraschenden Ausfälle zu vermeiden, die letztendlich durch Stillstandszeiten sehr kostspielig werden können. Wenn Anlagenbetreiber regelmäßige Wartungspläne für diese Komponenten einhalten, stellen sie eine deutlich bessere Systemzuverlässigkeit und weniger betriebliche Störungen im Alltag fest. Studien zeigen, dass die sorgfältige Pflege von Kühlturmkupplungen den Gerätestillstand um etwa 20 Prozent reduziert, was logischerweise die Produktivität insgesamt steigert. Darüber hinaus, dass dadurch der Betrieb reibungsloser verläuft, führt diese Art der Wartung tatsächlich auch zu Energieeinsparungen. Die Systeme geraten nicht so häufig in Stop-Start-Zyklen und arbeiten stattdessen überwiegend mit optimaler Leistung, anstatt ineffizient vor sich hin zu laufen.

Verlängerung der Systemlebensdauer

Wenn Kupplungen für Kühltürme sorgfältig ausgewählt und in gutem Zustand gehalten werden, tragen sie tatsächlich wesentlich dazu bei, die Lebensdauer des gesamten Kühlsystems zu verlängern. Hochwertige Kupplungen entlasten die Antriebskomponenten und andere angeschlossene Teile, was weniger Ausfälle und geringere Reparaturkosten im Laufe der Zeit bedeutet. Branchendaten zeigen, dass die regelmäßige Wartung dieser Kupplungen die Systemlebensdauer laut Herstellerangaben tatsächlich um mehrere Jahre verlängern kann. Für Betriebsleiter, die auf ihre Kosten achten, ist das besonders wichtig, da so Investitionskosten geschützt und gleichzeitig der tägliche Betrieb reibungslos aufrechterhalten wird. Die richtige Aufmerksamkeit auf die Kupplungsqualität zahlt sich auch in Bezug auf Systemzuverlässigkeit aus und hilft Einrichtungen dabei, eine gleichbleibende Leistung aufrechtzuerhalten, ohne dass unerwartete Abschaltungen den Produktionsplan stören.

Auswahl hochwertiger Kupplungen für Kühltürme

Wichtige Fertigungsstandards

Die richtigen Kühlturmkupplungen auszuwählen bedeutet, auf Fertigungsstandards wie ISO- und ANSI-Zertifizierungen zu achten – etwas, das viele Fachleute unterschätzen, aber niemals tun sollten. Diese Standards stehen tatsächlich für reale Qualitätsmerkmale des jeweiligen Produkts. Zertifizierte Kupplungen müssen strenge Anforderungen erfüllen, wenn es um die Auswahl der Materialien geht, die genaue Einhaltung der Maße sowie das Bestehen verschiedenster Tests, bevor sie das Werk verlassen – Faktoren, die direkt beeinflussen, wie gut sie langfristig funktionieren. Industriestandards sind übrigens nicht nur Bürokratie – sie liefern praktische Orientierungshilfen dafür, was in unterschiedlichen Situationen am besten funktioniert, und helfen Ingenieuren dabei, Kupplungen zu finden, die exakt zu den Anforderungen ihres Systems passen. Gute Zertifizierung dient nicht nur dazu, Hersteller auf dem Papier besser dastehen zu lassen – sie führt tatsächlich zu einer besseren Systemleistung, da zertifizierte Teile während des Betriebs einfach seltener ausfallen.

Materialkompatibilitätsüberlegungen

Welche Materialien wir wählen, beeinflusst wirklich, wie gut Kupplungen für Kühltürme funktionieren und wie lange sie halten. Edelstahl, Messing und verschiedene Verbundmaterialien sind alle auf dem Markt für diese Anwendung erhältlich. Bei der Materialauswahl ist es sehr wichtig zu berücksichtigen, welche Art von Umgebung sie später aushalten müssen. Extreme Temperaturen und chemische Substanzen in der Umgebung können bestimmte Materialien angreifen, wenn sie nicht richtig abgestimmt sind. Die Kupplungen müssen auch gut mit allem anderen funktionieren, was bereits im System installiert ist. Andernfalls können später Probleme auftreten, dass sie nicht wie vorgesehen funktionieren oder sogar andere Probleme im Kühlturmsystem verursachen. Unternehmen, die all diese Faktoren berücksichtigen, wenn sie Kupplungen für Antriebswellen auswählen, erzielen langfristig bessere Ergebnisse, sowohl in technischer als auch finanzieller Hinsicht.

FAQ

Was sind Kühltürmkopplungen?

Kühltürmkopplungen sind mechanische Geräte, die die Antriebsschale mit dem Lüfter oder Pumpen im Kühlkreislauf verbinden, Drehmoment übertragen und Achsenverschiebungen ausgleichen.

Wie wirken sich Kühltürmkopplungen auf die Energieeffizienz aus?

Kupplungen für Kühltürme erhöhen die Energieeffizienz, indem sie Energieverluste minimieren, Vibrationen reduzieren und die Systemzuverlässigkeit steigern, was sich positiv auf die Gesamtleistung des Systems auswirkt.

Warum ist eine regelmäßige Wartung von Kühltürmkupplungen wichtig?

Regelmäßige Wartung ist entscheidend, um unerwartete Ausfälle zu verhindern, Downtime zu reduzieren und die Lebensdauer des Systems zu verlängern, wodurch Produktivität und Energieeffizienz gesteigert werden.

Was sollte bei der Auswahl von Kühltürmkupplungen berücksichtigt werden?

Wichtige Aspekte sind Herstellungsstandards wie ISO- oder ANSI-Zertifikate für Qualität sowie Materialkompatibilität für Dauerhaftigkeit und Korrosionsbeständigkeit.