Das Verständnis der wesentlichen Rolle von Kupplungen in industriellen Kühlsystemen

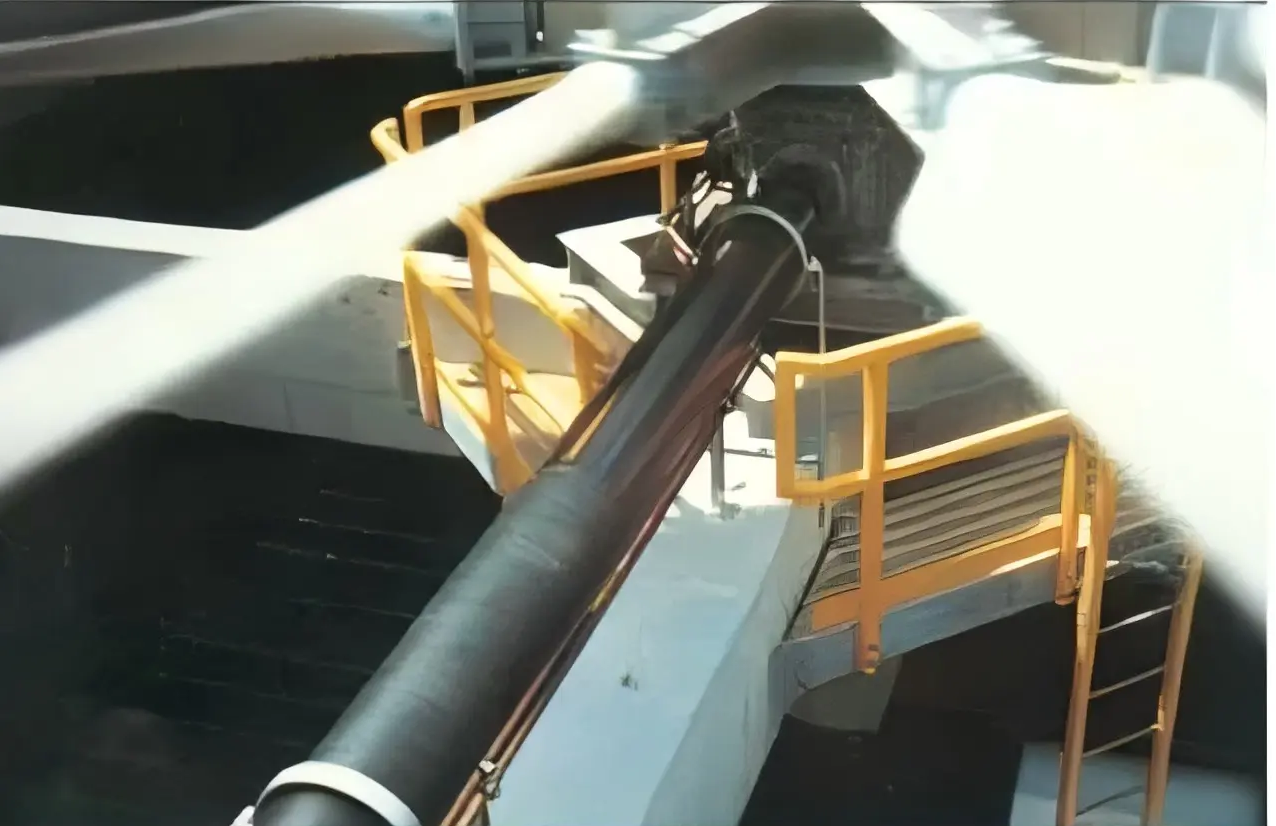

Industrie kühltürme stellen das Rückgrat vieler Fertigungs- und Verarbeitungsanlagen dar, und im Zentrum dieser kritischen Systeme befinden sich Kühlturmkupplungen. Diese präzisionsgefertigten Komponenten fungieren als wichtige Verbindungen zwischen Antriebs- und Abtriebsmaschinen und gewährleisten eine gleichmäßige Kraftübertragung, während sie unvermeidliche Fehlausrichtungen und Vibrationen ausgleichen. Ihre Bedeutung geht weit über eine einfache mechanische Verbindung hinaus – sie beeinflussen direkt die Systemeffizienz, den Wartungsaufwand und die gesamte Betriebssicherheit.

Die industrielle Landschaft entwickelt sich weiter, wobei die Anforderungen an Leistung und Zuverlässigkeit von Kühlturmsystemen stetig steigen. In diesem Zusammenhang haben Kühlturmkupplungen sich als entscheidende Komponenten herauskristallisiert, die entweder die Gesamtsystemleistung verbessern oder beeinträchtigen können. Egal ob in petrochemischen Anlagen, Kraftwerken oder HVAC-Systemen für große Gewerbegebäude – die Auswahl und Wartung dieser Kupplungen kann den Unterschied zwischen optimaler Leistung und kostspieligen Ausfallzeiten ausmachen.

Konstruktionsprinzipien und ingenieurtechnische Überlegungen

Werkstoffauswahl und Haltbarkeitsanforderungen

Das raue Einsatzumfeld von Kühltürmen erfordert eine außergewöhnliche Werkstoffauswahl für Kupplungen. Diese Bauteile müssen kontinuierlicher Feuchtigkeit, Chemikalien und wechselnden Temperaturbedingungen standhalten. Hochwertiger Edelstahl und fortschrittliche Verbundwerkstoffe werden bei modernen Kühlturmkupplungen häufig eingesetzt und bieten hervorragende Korrosionsbeständigkeit und Langlebigkeit.

Ingenieure müssen bei der Auswahl von Kupplungsmaterialien sorgfältig Faktoren wie Drehmomentanforderungen, Drehzahländerungen und Umgebungsbedingungen berücksichtigen. Die gewählten Materialien müssen ihre strukturelle Integrität bewahren und gleichzeitig die erforderliche Flexibilität bieten, um den betrieblichen Anforderungen gerecht zu werden. Diese Balance zwischen Festigkeit und Flexibilität ist entscheidend für die langfristige Zuverlässigkeit.

Präzisionsengineering und Toleranzspezifikationen

Moderne Kühlturmkupplungen werden mit äußerst genauen Toleranzen hergestellt, um eine optimale Leistung sicherzustellen. Die Präzision dieser Komponenten beeinflusst direkt die Vibrationen, die Effizienz der Kraftübertragung sowie die Gesamtzuverlässigkeit des Systems. Fortschrittliche Fertigungstechniken, einschließlich CNC-Bearbeitung und Qualitätskontrollprozesse, gewährleisten, dass jede Kupplung strengen Spezifikationen entspricht.

Die korrekte Dimensionierung und Spezifikation von Kühlturmkupplungen erfordert eine detaillierte Analyse der Systemanforderungen, einschließlich Betriebsdrehzahlen, erforderlicher Drehmomentübertragung und erwarteter Fehlausrichtungsbedingungen. Ingenieure müssen sowohl den Dauerbetrieb als auch transiente Bedingungen berücksichtigen, die beim Anlauf oder bei ungewöhnlichen Betriebsszenarien auftreten können.

Betriebliche Vorteile und Leistungsvorteile

Energieeffizienz und Leistungsübertragung

Gut konzipierte Kühlturmkupplungen spielen eine entscheidende Rolle bei der Aufrechterhaltung der Systemeffizienz. Durch die effektive Übertragung von Leistung bei gleichzeitiger Minimierung von Verlusten aufgrund von Fehlausrichtung oder Vibration tragen diese Komponenten zur Optimierung des Energieverbrauchs bei. Die richtige Kupplungsauswahl kann Leistungsverluste im Vergleich zu ungeeigneten Alternativen um bis zu 15 % reduzieren.

Moderne Kupplungskonstruktionen integrieren Funktionen, die die Effizienz der Leistungsübertragung verbessern und gleichzeitig die erforderliche Flexibilität bieten. Diese Balance führt zu geringerem Energieverbrauch und niedrigeren Betriebskosten über die Lebensdauer des Systems. Die anfänglichen Investitionen in hochwertige Kühlturmkupplungen amortisieren sich in der Regel durch verbesserte Effizienz und reduzierte Wartungsanforderungen.

Wartungsanforderungen und Systemhaltbarkeit

Hochwertige Kühlturmkupplungen beeinflussen maßgeblich die Wartungsintervalle und die Lebensdauer des Systems. Korrekt spezifizierte und installierte Kupplungen erfordern nur minimale Wartung, oft beschränkt auf regelmäßige Inspektionen und gelegentliche Schmierung, wo erforderlich. Diese verringerte Wartungslast führt zu niedrigeren Betriebskosten und einer verbesserten Systemverfügbarkeit.

Die Lebensdauer von Kühlturmsystemen wird direkt durch die Leistung der Kupplungen beeinflusst. Hochwertige Kupplungen schützen die angeschlossenen Geräte, indem sie Stoßbelastungen absorbieren und Vibrationen dämpfen, wodurch die Lebensdauer von Motoren, Getrieben und anderen kritischen Komponenten verlängert wird. Diese Schutzfunktion führt zu geringeren Ersatzkosten und weniger unerwarteten Ausfällen.

Best Practices für Installation und Wartung

Richtige Installationsverfahren

Der Erfolg von Kühlturmkupplungen beginnt mit einer fachgerechten Montage. Techniker müssen genaue Ausrichtungsverfahren und Drehmomentvorgaben befolgen, um eine optimale Leistung sicherzustellen. Moderne Laser-Ausrichtungswerkzeuge und detaillierte Installationsanleitungen helfen dabei, die erforderliche Präzision für einen ordnungsgemäßen Kupplungsbetrieb zu erreichen.

Bei der Installation sind sorgfältige Handhabung der Komponenten, gründliche Reinigung der Fügeflächen und korrekte Anwendung des Drehmoments an die Befestigungselemente zu berücksichtigen. Diese Schritte, obwohl scheinbar grundlegend, sind entscheidend, um die erwartete Leistung und Zuverlässigkeit von Kühlturmkupplungen zu gewährleisten.

Überwachung und präventive Wartung

Die regelmäßige Überwachung von Kühlturmkupplungen hilft dabei, potenzielle Probleme zu erkennen, bevor es zu Systemausfällen kommt. Dazu gehören visuelle Inspektionen auf Verschleißerscheinungen, Vibrationsanalysen und periodische Ausrichtungsprüfungen. Moderne Überwachungssysteme können Echtzeitdaten zur Leistung der Kupplungen bereitstellen und ermöglichen so vorausschauende Wartungsstrategien.

Wartungsprogramme sollten die regelmäßige Beurteilung des Kupplungszustands einschließen, einschließlich Prüfungen auf Verschleiß, Korrosion und korrekte Ausrichtung. Die Dokumentation von Inspektionsresultaten und Wartungsmaßnahmen hilft dabei, die Leistung der Komponenten im Zeitverlauf zu verfolgen und den zukünftigen Austauschbedarf vorherzusagen.

Künftige Trends und technologische Fortschritte

Intelligente Kupplungstechnologien

Die Zukunft von Kühlturmkupplungen beinhaltet die Integration in intelligente Überwachungssysteme. Eingebaute Sensoren und Konnektivitätsfunktionen ermöglichen die Echtzeit-Überwachung der Leistung und die frühzeitige Erkennung möglicher Probleme. Diese fortschrittlichen Technologien erlauben vorausschauende Wartungsstrategien und erhöhen die Zuverlässigkeit des Systems.

Entwicklungen in den Materialwissenschaften und Fertigungstechniken verbessern weiterhin die Kupplungseigenschaften. Neue Verbundwerkstoffe und fortschrittliche Beschichtungstechnologien bieten verbesserte Leistungsmerkmale bei gleichzeitiger Gewichtsreduzierung und geringerem Wartungsbedarf.

Nachhaltigkeit und Umweltaspekte

Moderne Kühlturmkupplungen werden zunehmend unter dem Aspekt der ökologischen Nachhaltigkeit konzipiert. Dazu gehören der Einsatz umweltfreundlicher Materialien, eine verbesserte Energieeffizienz sowie Konstruktionen, die den Bedarf an Schmierstoffen oder anderen potenziell schädlichen Substanzen minimieren.

Hersteller entwickeln innovative Lösungen, die die Umweltbelastung verringern, während sie gleichzeitig die Leistungsmerkmale beibehalten oder verbessern. Diese Fortschritte stehen im Einklang mit globalen Initiativen für nachhaltige industrielle Prozesse und eine geringere Umweltbelastung.

Häufig gestellte Fragen

Wie oft sollten Kühlturmkupplungen überprüft werden?

Regelmäßige Inspektionen sollten mindestens vierteljährlich durchgeführt werden, bei anspruchsvollen Anwendungen oder rauen Umgebungen häufiger. Sichtprüfungen können monatlich durchgeführt werden, während detaillierte Ausrichtungsprüfungen und Vibrationsanalysen je nach Betriebsbedingungen vierteljährlich oder halbjährlich geplant werden.

Welche Anzeichen weisen auf einen Kupplungsdefekt hin?

Häufige Hinweise sind ungewöhnliche Vibrationen, Geräusche, übermäßige Wärmeentwicklung, sichtbarer Verschleiß oder Beschädigungen sowie Leistungsänderungen im System. Eine frühzeitige Erkennung durch regelmäßige Überwachung kann katastrophale Ausfälle verhindern und Ausfallzeiten minimieren.

Welche Faktoren sollten bei der Auswahl von Kühlturmkupplungen berücksichtigt werden?

Wichtige Aspekte sind die Leistungsanforderungen des Systems, Betriebsdrehzahlen, erwartete Fehlausrichtungsbedingungen, Umweltfaktoren, Wartungszugänglichkeit und Lebenszykluskosten. Die Zusammenarbeit mit erfahrenen Ingenieuren und Herstellern gewährleistet eine korrekte Auswahl für spezifische Anwendungen.

Inhaltsverzeichnis

- Das Verständnis der wesentlichen Rolle von Kupplungen in industriellen Kühlsystemen

- Konstruktionsprinzipien und ingenieurtechnische Überlegungen

- Betriebliche Vorteile und Leistungsvorteile

- Best Practices für Installation und Wartung

- Künftige Trends und technologische Fortschritte

- Häufig gestellte Fragen