درک نقش ضروری کوپلینگ ها در سیستمهای خنککننده صنعتی

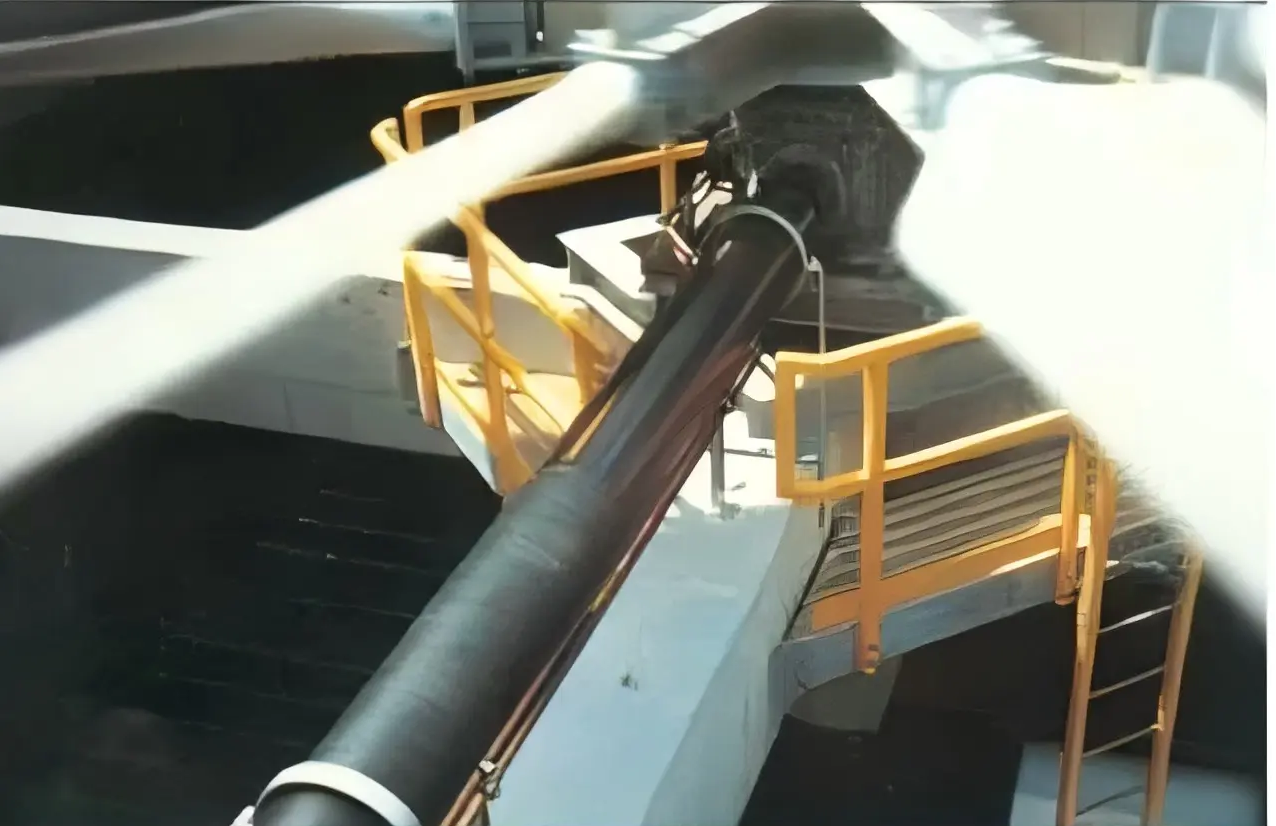

صنعتی برجهای خنککننده ستون فقرات بسیاری از واحدهای تولیدی و فرآوری هستند و در مرکز این سیستمهای حیاتی، اتصالات برج خنککننده قرار دارند. این اجزای دقیق مهندسی شده به عنوان اتصالهای حیاتی بین تجهیزات محرک و متحرک عمل میکنند و انتقال روان انرژی را تضمین میکنند و در عین حال ناهماهنگیها و لرزشهای اجتنابناپذیر را جذب میکنند. اهمیت آنها فراتر از یک اتصال مکانیکی ساده است — آنها به طور مستقیم بر کارایی سیستم، نیازهای نگهداری و قابلیت اطمینان کلی عملیات تأثیر میگذارند.

چشمانداز صنعتی بهطور مداوم در حال تکامل است و تقاضا برای عملکرد بالاتر و قابلیت اطمینان بیشتر در سیستمهای برج خنککننده رو به افزایش است. در این راستا، اتصالات برج خنککننده به عنوان اجزای حیاتی ظهور کردهاند که میتوانند عملکرد کل سیستم را بهبود بخشند یا تحت تأثیر قرار دهند. چه در پالایشگاههای نفتی، تأسیسات تولید انرژی، یا سیستمهای تهویه مطبوع برای ساختمانهای تجاری بزرگ، انتخاب و نگهداری این اتصالات میتواند تعیینکننده تمایز بین عملکرد بهینه و توقف هزینهبر باشد.

اصول طراحی و ملاحظات مهندسی

انتخاب مواد و الزامات دوام

محیط کار سخت برجهای خنککننده، نیازمند انتخاب استثنایی مواد برای اتصالات است. این اجزا باید بتوانند در برابر قرار گرفتن مداوم در معرض رطوبت، مواد شیمیایی و شرایط دمایی متغیر مقاومت کنند. فولاد ضدزنگ درجهبالا و مواد کامپوزیتی پیشرفته معمولاً در اتصالات مدرن برج خنککننده به کار گرفته میشوند و مقاومت عالی در برابر خوردگی و عمر طولانیتری را فراهم میکنند.

مهندسان باید عواملی مانند نیازهای گشتاور، تغییرات سرعت و شرایط محیطی را به دقت در نظر بگیرند هنگام انتخاب مواد اتصال. مواد انتخابشده باید پایداری ساختاری خود را حفظ کنند و در عین حال انعطافپذیری لازم برای پاسخگویی به نیازهای عملیاتی را فراهم آورند. این تعادل بین استحکام و انعطافپذیری برای قابلیت اطمینان بلندمدت حیاتی است.

مهندسی دقیق و مشخصات تلرانس

اتصالهای برج خنککننده مدرن با تلرانسهای دقیق ساخته میشوند تا عملکرد بهینه تضمین شود. دقت این قطعات به طور مستقیم بر سطح ارتعاشات، کارایی انتقال توان و قابلیت اطمینان کلی سیستم تأثیر میگذارد. تکنیکهای پیشرفته تولید، از جمله ماشینکاری CNC و فرآیندهای کنترل کیفیت، اطمینان حاکم میکنند که هر اتصال با مشخصات سختگیرانه مورد نیاز مطابقت داشته باشد.

اندازهگیری و مشخصات دقیق اتصالات برج خنککننده نیازمند تحلیل جامعی از الزامات سیستم است، از جمله سرعتهای عملیاتی، نیازهای انتقال گشتاور و شرایط عدم هممحوری پیشبینیشده. مهندسان باید علاوه بر حالت پایدار کارکرد، شرایط گذرا را نیز در نظر بگیرند که ممکن است در هنگام راهاندازی یا سناریوهای غیرعادی عملیاتی رخ دهد.

مزایای بهرهبرداری و مزایای عملکردی

بهرهوری انرژی و انتقال توان

اتصالات بهخوبی طراحیشده برج خنککننده نقش مهمی در حفظ کارایی سیستم دارند. این اجزا با انتقال مؤثر توان و کاهش تلفات ناشی از عدم هممحوری یا ارتعاش، به بهینهسازی مصرف انرژی کمک میکنند. طراحی مناسب اتصال میتواند تلفات توان را تا ۱۵٪ نسبت به گزینههای نامناسب کاهش دهد.

طراحیهای مدرن کوپلینگ ویژگیهایی را در بر میگیرند که ضمن فراهم کردن انعطافپذیری لازم، کارایی انتقال توان را بهبود میبخشند. این تعادل منجر به کاهش مصرف انرژی و هزینههای عملیاتی پایینتر در طول عمر سیستم میشود. سرمایهگذاری اولیه در کوپلینگهای باکیفیت برج خنککن به طور معمول از طریق بهرهوری بالاتر و نیاز کمتر به نگهداری، خود را عائد میسازد.

نیازمندیهای نگهداری و طول عمر سیستم

کوپلینگهای باکیفیت برج خنککن تأثیر قابل توجهی بر زمانبندی نگهداری و طول عمر سیستم دارند. کوپلینگهایی که به درستی مشخص شده و نصب شده باشند، به نگهداری حداقلی نیاز دارند و معمولاً تنها به بازرسیهای دورهای و در صورت لزوم، روغنکاری محدود میشوند. این بار نگهداری کمتر، به معنای کاهش هزینههای عملیاتی و دسترسی بهتر به سیستم است.

طول عمر سیستمهای برج خنککننده به طور مستقیم تحت تأثیر عملکرد اتصالات (کوپلینگ) قرار دارد. کوپلینگهای با کیفیت بالا، تجهیزات متصل را با جذب بارهای ضربهای و کاهش ارتعاشات محافظت میکنند و بدین ترتیب عمر موتورها، گیربکسها و سایر اجزای حیاتی را افزایش میدهند. این عملکرد محافظتی منجر به کاهش هزینههای تعویض و کاهش خرابیهای غیرمنتظره میشود.

بهترین روشها برای نصب و نگهداری

رویههای نصب صحیح

موفقیت کوپلینگهای برج خنککننده از نصب صحیح آغاز میشود. تکنسینها باید دقیقاً مراحل ترازبندی و مشخصات گشتاور را رعایت کنند تا عملکرد بهینه تضمین شود. ابزارهای لیزری مدرن ترازبندی و راهنماییهای دقیق نصب، به دستیابی به دقت لازم برای عملکرد صحیح کوپلینگ کمک میکنند.

ملاحظات نصب شامل برخورد دقیق با قطعات، تمیز کردن صحیح سطوح اتصال و اعمال دقیق گشتاور به پیچوها است. این مراحل، هرچند به ظاهر ساده به نظر میرسند، برای دستیابی به عملکرد و قابلیت اطمینان مورد انتظار از کوپلینگهای برج خنککننده حیاتی هستند.

نظارت و نگهداری پیشگیرانه

نظارت منظم بر اتصال برج خنک کننده کمک می کند تا مشکلات احتمالی را قبل از اینکه منجر به خرابی سیستم شوند، شناسایی کند. این شامل بازرسی های بصری برای علائم فرسایش، تجزیه و تحلیل لرزش و چک های دوره ای تراز است. سیستم های نظارت مدرن می توانند داده های زمان واقعی در مورد عملکرد اتصال را ارائه دهند و رویکردهای پیش بینی کننده نگهداری را امکان پذیر کنند.

برنامه های نگهداری باید شامل ارزیابی منظم وضعیت اتصال، از جمله بررسی فرسایش، خوردگی و تراز صحیح باشد. مستند سازی نتایج بازرسی و فعالیت های نگهداری به ردیابی عملکرد قطعات در طول زمان و کمک به پیش بینی نیازهای تعویض کمک می کند.

روندهای آینده و پیشرفتهای فناوری

تکنولوژی های اتصال هوشمند

آینده ی اتصال برج خنک کننده شامل ادغام با سیستم های نظارت هوشمند است. سنسورهای جاسازی شده و ویژگی های اتصال امکان نظارت بر عملکرد در زمان واقعی و تشخیص زودهنگام مشکلات احتمالی را فراهم می کند. این فن آوری های پیشرفته استراتژی های پیش بینی کننده نگهداری و بهبود قابلیت اطمینان سیستم را امکان پذیر می کنند.

پیشرفتهای حاصلشده در علم مواد و تکنیکهای ساخت، به طور مداوم قابلیتهای اتصالات را بهبود میبخشد. مواد کامپوزیتی جدید و فناوریهای پیشرفته پوششدهی، ویژگیهای عملکردی بهتری را ارائه میدهند و در عین حال وزن و نیازهای نگهداری را کاهش میدهند.

پایداری و نظرات زیستمحیطی

اتصالات برج خنککننده مدرن با تمرکز بیشتری بر پایداری زیستمحیطی طراحی میشوند. این موضوع شامل استفاده از مواد دوستدار محیط زیست، بهبود بازده انرژی و طراحیهایی است که نیاز به روغنکاری یا سایر مواد بالقوه مضر را به حداقل میرسانند.

سازندگان راهحلهای نوآورانهای توسعه میدهند که تأثیر زیستمحیطی را کاهش میدهند، در حالی که ویژگیهای عملکردی حفظ یا بهبود مییابند. این پیشرفتها با ابتکارات جهانی برای عملیات صنعتی پایدار و کاهش ردپای زیستمحیطی همراستا هستند.

سوالات متداول

اتصالات برج خنککن چند وقت یکبار باید بازرسی شوند؟

باید بازرسیهای منظم حداقل هر سه ماه یکبار انجام شود و در کاربردهای پرمخاطره یا محیطهای سخت، بررسیهای متداولتری صورت پذیرد. بازرسیهای بصری را میتوان ماهانه انجام داد، در حالی که بررسیهای دقیق ترازبندی و تحلیل ارتعاشات را میتوان بر اساس شرایط کارکرد، هر سه یا شش ماه یکبار برنامهریزی کرد.

علائم خرابی جفتساز چیست؟

نشانههای متداول شامل ارتعاش غیرعادی، سر و صدا، تولید حرارت زیاد، سایش یا آسیب قابل مشاهده و تغییرات در عملکرد سیستم است. تشخیص زودهنگام از طریق نظارت منظم میتواند از خرابیهای فاجعهبار جلوگیری کرده و توقف سیستم را به حداقل برساند.

چه عواملی باید در انتخاب جفتسازهای برج خنککننده در نظر گرفته شوند؟

ملاحظات کلیدی شامل نیازهای توان سیستم، سرعتهای کاری، شرایط عدم تراز مورد انتظار، عوامل محیطی، دسترسی برای نگهداری و هزینههای چرخه عمر است. همکاری با مهندسان و تولیدکنندگان مجرب، انتخاب صحیح را برای کاربردهای خاص تضمین میکند.