Inzicht in de essentiële rol van Koppelingen in industriële koelsystemen

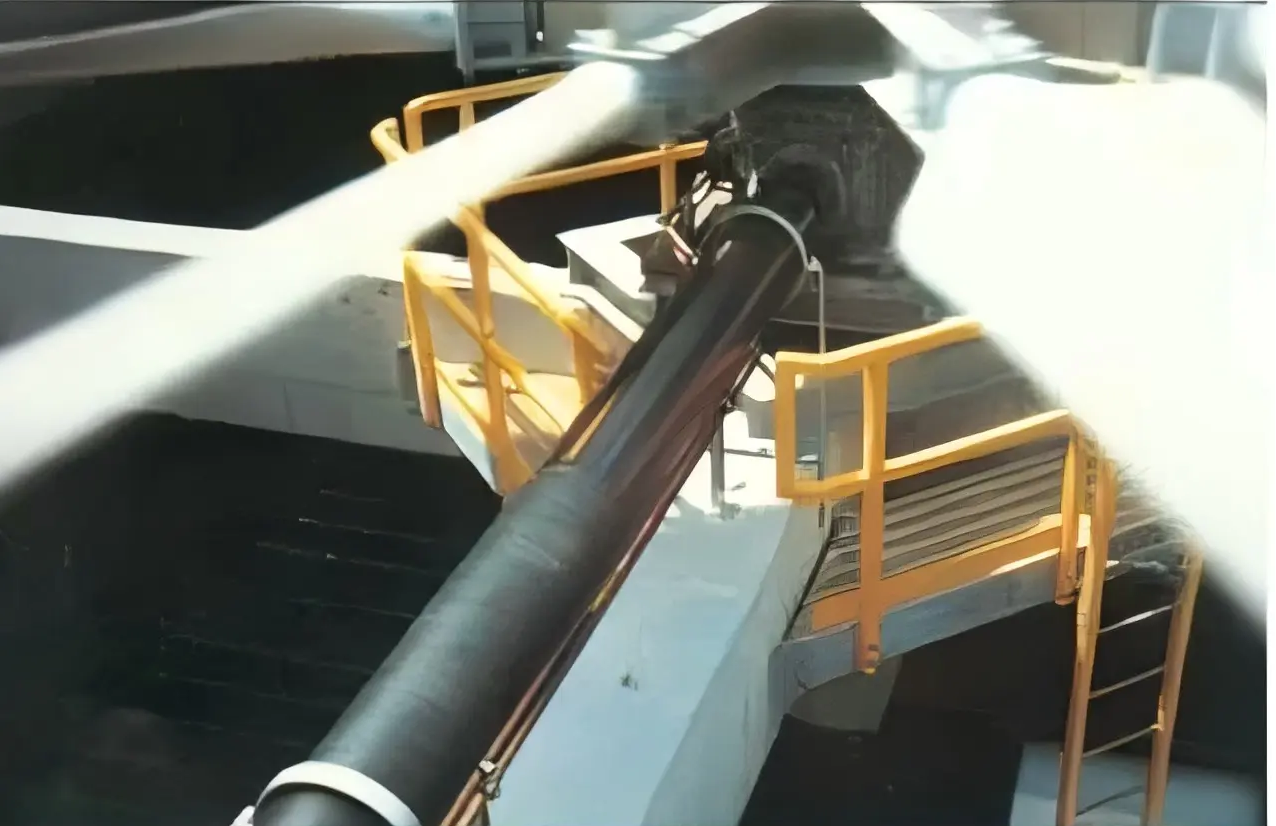

Industrieel koeltorens vormen de ruggengraat van veel productie- en verwerkingsinstallaties, en in het hart van deze kritieke systemen bevinden zich koeltorenkoppelingen. Deze precisie-engineered componenten fungeren als vitale verbindingen tussen aandrijf- en aangedreven apparatuur, waarbij zij een soepele vermogensoverdracht waarborgen terwijl ze onvermijdelijke uitlijning en trillingen opvangen. Hun belang gaat veel verder dan een eenvoudige mechanische verbinding – zij hebben direct invloed op systeemefficiëntie, onderhoudsbehoeften en de algehele operationele betrouwbaarheid.

Het industriële landschap blijft veranderen, met toenemende eisen voor hogere prestaties en betrouwbaarheid van koeltoreninstallaties. In dit kader zijn koppelingen voor koeltorens uitgegroeid tot cruciale onderdelen die de gehele systeemwerking kunnen verbeteren of juist in gevaar kunnen brengen. Of het nu gaat om petrochemische installaties, elektriciteitscentrales of HVAC-systemen voor grote commerciële gebouwen, de keuze en onderhoud van deze koppelingen kunnen het verschil maken tussen optimale prestaties en kostbare stilstand.

Ontwerpprincipes en technische overwegingen

Materiaalkeuze en duurzaamheidseisen

Het zware bedrijfsmilieu van koeltorens vereist een uitzonderlijke materiaalkeuze voor koppelingen. Deze onderdelen moeten bestand zijn tegen constante blootstelling aan vocht, chemicaliën en wisselende temperatuursomstandigheden. Hoogwaardig roestvrij staal en geavanceerde composietmaterialen worden veel gebruikt in moderne koeltorenkoppelingen, omdat ze superieure corrosieweerstand en een lange levensduur bieden.

Ingenieurs moeten zorgvuldig rekening houden met factoren zoals koppelvereisten, snelheidsvariaties en omgevingsomstandigheden bij het selecteren van koppelmateriaalen. De geselecteerde materialen moeten hun structurele integriteit behouden terwijl ze de nodige flexibiliteit bieden om te voldoen aan operationele eisen. Dit evenwicht tussen sterkte en flexibiliteit is cruciaal voor langetermijnbetrouwbaarheid.

Precisie-engineering en tolerantie-aanduidingen

Moderne koeltorenkoppelingen worden vervaardigd met zeer nauwe toleranties om optimale prestaties te garanderen. De precisie van deze onderdelen heeft direct invloed op trillingsniveaus, efficiëntie van vermogensoverdracht en de algehele betrouwbaarheid van het systeem. Geavanceerde productietechnieken, waaronder CNC-bewerking en kwaliteitscontroleprocessen, zorgen ervoor dat elke koppeling voldoet aan strenge specificaties.

De juiste keuze en specificatie van koppelstukken voor koeltorens vereist een gedetailleerde analyse van de systeemeisen, inclusief bedrijfssnelheden, torsieoverdrachtsbehoeften en verwachte misaligneringsomstandigheden. Ingenieurs moeten rekening houden met zowel stationair bedrijf als tijdelijke toestanden die kunnen optreden tijdens opstarten of bij afwijkende bedrijfssituaties.

Operationele voordelen en prestatievoordelen

Energie-efficiëntie en vermogensoverdracht

Goed ontworpen koppelstukken voor koeltorens spelen een cruciale rol bij het behoud van systeemefficiëntie. Door effectief vermogen over te dragen terwijl verliezen door misalignering of trillingen worden geminimaliseerd, dragen deze componenten bij aan geoptimaliseerd energieverbruik. Het juiste koppelstukontwerp kan vermogensverliezen met tot wel 15% verminderen in vergelijking met slecht gespecificeerde alternatieven.

Moderne koppelingsontwerpen bevatten functies die de efficiëntie van vermogensoverdracht verbeteren en tegelijkertijd de nodige flexibiliteit bieden. Deze balans resulteert in een lager energieverbruik en lagere bedrijfskosten gedurende de levensduur van het systeem. De initiële investering in hoogwaardige koeltorenkoppelingen betaalt zich doorgaans terug via verbeterde efficiëntie en minder onderhoudsbehoeften.

Onderhoudseisen en systeemlevensduur

Hoogwaardige koeltorenkoppelingen hebben een aanzienlijke invloed op onderhoudsschema's en de levensduur van het systeem. Correct gespecificeerde en geïnstalleerde koppelingen vereisen minimaal onderhoud, vaak beperkt tot routinematige inspecties en af en toe smering waar van toepassing. Deze verlaagde onderhoudsbelasting leidt tot lagere bedrijfskosten en betere systeembeschikbaarheid.

De levensduur van koeltoreninstallaties wordt rechtstreeks beïnvloed door de prestaties van koppelingen. Hoogwaardige koppelingen beschermen aangesloten apparatuur door schokbelastingen op te nemen en trillingen te dempen, waardoor de levensduur van motoren, versnellingsbakken en andere cruciale onderdelen wordt verlengd. Deze beschermende functie zorgt voor lagere vervangingskosten en minder onverwachte storingen.

Installatie- en onderhoudsbest practices

Juiste Installatieprocedure

Het succes van koeltorenkoppelingen begint bij een correcte installatie. Technici moeten nauwkeurige uitlijnprocedures en momentspecificaties volgen om optimale prestaties te garanderen. Moderne laseruitlijngereedschappen en gedetailleerde installatiehandleidingen helpen de benodigde precisie te bereiken voor een goede werking van de koppeling.

Bij de installatie moet rekening worden gehouden met zorgvuldig omgaan met onderdelen, correct reinigen van aansluitvlakken en nauwkeurig aanbrengen van moment op bevestigingsmiddelen. Deze stappen, hoewel ogenschijnlijk eenvoudig, zijn cruciaal om de verwachte prestaties en betrouwbaarheid van koeltorenkoppelingen te realiseren.

Monitoring en Preventief Onderhoud

Regelmatig monitoren van koeletoe koppelingen helpt potentiële problemen op te sporen voordat ze leiden tot systeemstoringen. Dit omvat visuele inspecties op slijtage, trillingsanalyse en periodieke uitlijningcontroles. Moderne bewakingssystemen kunnen realtime gegevens leveren over de prestaties van koppelingen, waardoor voorspellend onderhoud mogelijk wordt.

Onderhoudsprogramma's moeten regelmatige beoordeling van de koppelingsstatus omvatten, inclusief controles op slijtage, corrosie en correcte uitlijning. Documentatie van inspectieresultaten en onderhoudsactiviteiten helpt bij het volgen van de prestaties van componenten in de tijd en bij het voorspellen van vervangingsbehoeften.

Toekomstige trends en technologische vooruitgang

Slimme Koppeltechnologieën

De toekomst van koeletoe koppelingen omvat integratie met slimme bewakingssystemen. Ingebouwde sensoren en connectiviteitsfuncties maken realtime prestatiebewaking en vroegtijdige detectie van mogelijke problemen mogelijk. Deze geavanceerde technologieën maken voorspellende onderhoudsstrategieën en een betrouwbaarder systeem mogelijk.

Ontwikkelingen in de materiaalkunde en productietechnieken blijven de koppelingsmogelijkheden verbeteren. Nieuwe composietmaterialen en geavanceerde coatingtechnologieën bieden betere prestatiekenmerken, terwijl het gewicht en onderhoudseisen worden verlaagd.

Duurzaamheid en milieubewuste overwegingen

Moderne koeltorenkoppelingen worden steeds vaker ontworpen met een grotere focus op milieuduurzaamheid. Dit omvat het gebruik van milieuvriendelijke materialen, verbeterde energie-efficiëntie en ontwerpen die de noodzaak voor smeermiddelen of andere potentiële schadelijke stoffen minimaliseren.

Fabrikanten ontwikkelen innovatieve oplossingen die de milieubelasting verminderen, terwijl ze de prestatiekenmerken behouden of verbeteren. Deze vooruitgang sluit aan bij wereldwijde initiatieven voor duurzame industriële processen en een kleinere ecologische voetafdruk.

Veelgestelde Vragen

Hoe vaak moeten koeltorenkoppelingen worden geïnspecteerd?

Regelmatige inspecties moeten ten minste eenmaal per kwartaal worden uitgevoerd, met frequentere controles in veeleisende toepassingen of in ruwe omgevingen. Visuele inspecties kunnen maandelijks worden uitgevoerd, terwijl gedetailleerde afstemmingcontroles en trillingsanalyses op basis van de bedrijfsomstandigheden kwartaal- of halfjaarlijks kunnen worden gepland.

Wat zijn de tekenen van een koppelingsfalen?

De meest voorkomende indicatoren zijn ongebruikelijke trillingen, lawaai, overmatige warmteopwekking, zichtbare slijtage of beschadiging en veranderingen in de prestaties van het systeem. Vroegtijdige opsporing door regelmatige monitoring kan catastrofale storingen voorkomen en de stilstandstijden minimaliseren.

Welke factoren moeten worden overwogen bij de keuze van de koppelingen van de koeltorens?

Belangrijkste overwegingen zijn onder meer de vereisten voor stroomvoorziening van het systeem, de bedrijfssnelheden, de verwachte afwijking van de uitlijning, omgevingsfactoren, de toegankelijkheid van onderhoud en de levenscycluskosten. Door met ervaren ingenieurs en fabrikanten te werken, wordt een goede selectie voor specifieke toepassingen gewaarborgd.