Memahami Peran Penting Kopling Kopling dalam Sistem Pendingin Industri

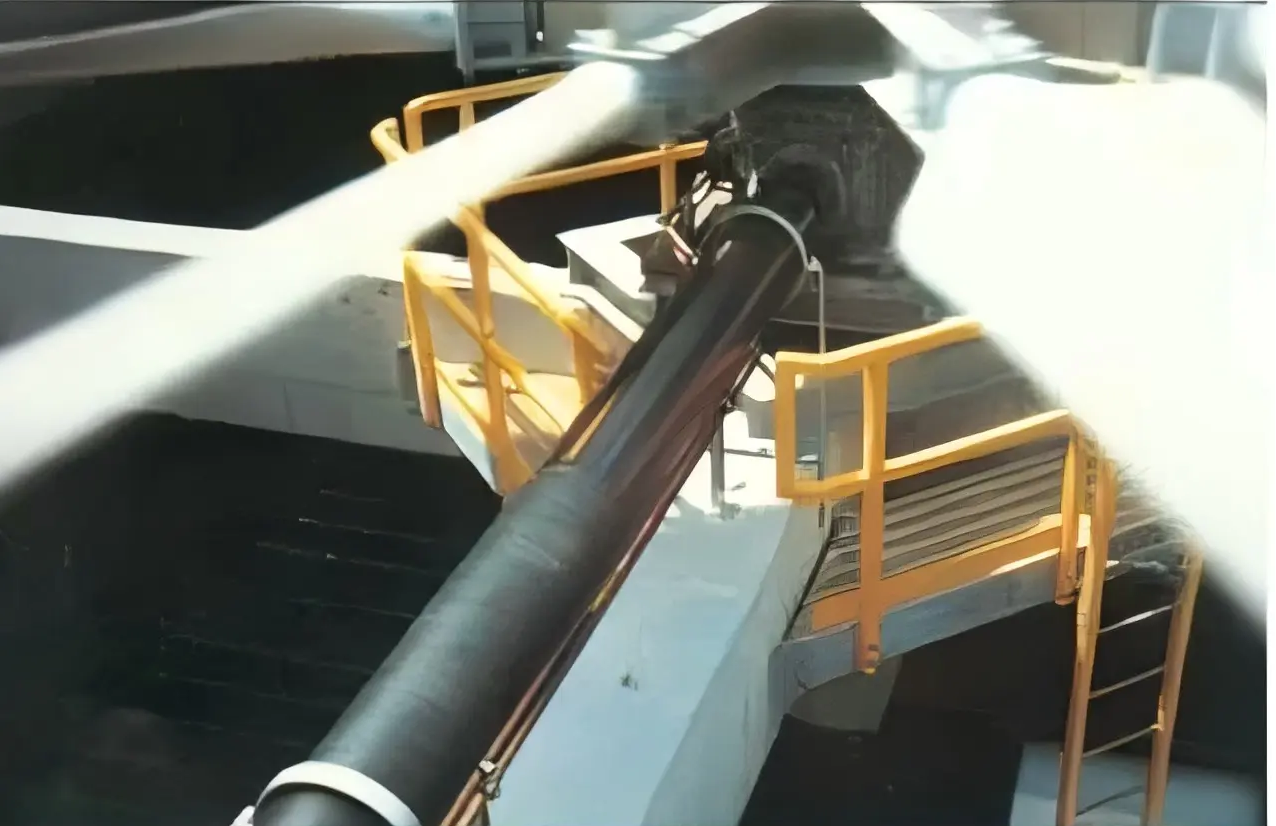

Industri menara pendingin mewakili tulang punggung dari banyak fasilitas manufaktur dan pengolahan, dan di jantung sistem kritis ini terdapat kopling menara pendingin. Komponen yang dirancang secara presisi ini berfungsi sebagai penghubung vital antara peralatan penggerak dan yang digerakkan, memastikan transmisi daya yang lancar sekaligus mengakomodasi ketidakselarasan dan getaran yang tak terhindarkan. Pentingnya peran mereka meluas jauh melampaui sekadar sambungan mekanis—kopling ini secara langsung memengaruhi efisiensi sistem, kebutuhan pemeliharaan, serta keandalan operasional secara keseluruhan.

Lanskap industri terus berkembang, dengan meningkatnya tuntutan akan kinerja dan keandalan yang lebih tinggi dari sistem menara pendingin. Dalam konteks ini, kopling menara pendingin telah muncul sebagai komponen penting yang dapat meningkatkan atau mengganggu seluruh operasi sistem. Baik di pabrik petrokimia, fasilitas pembangkit listrik, maupun sistem HVAC untuk gedung komersial besar, pemilihan dan perawatan kopling-kopling ini dapat menjadi penentu antara kinerja optimal dan waktu henti yang mahal.

Prinsip Desain dan Pertimbangan Teknik

Pemilihan Material dan Persyaratan Daya Tahan

Lingkungan operasi menara pendingin yang keras menuntut pemilihan material yang luar biasa untuk kopling. Komponen-komponen ini harus mampu bertahan terhadap paparan air, bahan kimia, dan kondisi suhu yang bervariasi secara terus-menerus. Baja tahan karat kelas tinggi dan material komposit canggih umumnya digunakan dalam kopling menara pendingin modern, yang menawarkan ketahanan korosi dan umur pakai yang lebih baik.

Insinyur harus mempertimbangkan faktor-faktor seperti kebutuhan torsi, variasi kecepatan, dan kondisi lingkungan secara cermat saat memilih material kopling. Material yang dipilih harus mampu mempertahankan integritas strukturalnya sambil memberikan fleksibilitas yang diperlukan untuk mengakomodasi tuntutan operasional. Keseimbangan antara kekuatan dan fleksibilitas ini sangat penting untuk keandalan jangka panjang.

Rekayasa Presisi dan Spesifikasi Toleransi

Kopling menara pendingin modern diproduksi dengan toleransi yang sangat ketat untuk memastikan kinerja optimal. Ketepatan komponen-komponen ini secara langsung memengaruhi tingkat getaran, efisiensi transmisi daya, serta keandalan sistem secara keseluruhan. Teknik manufaktur canggih, termasuk permesinan CNC dan proses kontrol kualitas, memastikan setiap kopling memenuhi spesifikasi yang ketat.

Pemilihan ukuran dan spesifikasi yang tepat untuk kopling menara pendingin memerlukan analisis mendalam terhadap kebutuhan sistem, termasuk kecepatan operasional, kebutuhan transmisi torsi, serta kondisi ketidakselarasan yang diperkirakan. Insinyur harus mempertimbangkan baik kondisi operasi stabil maupun kondisi transien yang dapat terjadi selama proses startup atau skenario operasi yang tidak biasa.

Manfaat Operasional dan Keunggulan Kinerja

Efisiensi Energi dan Transmisi Daya

Kopling menara pendingin yang dirancang dengan baik memainkan peran penting dalam menjaga efisiensi sistem. Dengan mentransmisikan daya secara efektif sambil meminimalkan kerugian akibat ketidakselarasan atau getaran, komponen ini membantu mengoptimalkan konsumsi energi. Desain kopling yang tepat dapat mengurangi kehilangan daya hingga 15% dibandingkan alternatif yang kurang tepat spesifikasinya.

Desain kopling modern menggabungkan fitur-fitur yang meningkatkan efisiensi transmisi daya sekaligus memberikan fleksibilitas yang diperlukan. Keseimbangan ini menghasilkan pengurangan konsumsi energi dan biaya operasional yang lebih rendah selama masa pakai sistem. Investasi awal pada kopling menara pendingin berkualitas tinggi biasanya terbayar kembali melalui peningkatan efisiensi dan berkurangnya kebutuhan perawatan.

Persyaratan Pemeliharaan dan Ketenangan Sistem

Kopling menara pendingin berkualitas memiliki dampak signifikan terhadap jadwal perawatan dan umur pakai sistem. Kopling yang dipilih dan dipasang dengan benar memerlukan perawatan minimal, sering kali hanya dibatasi pada pemeriksaan rutin dan pelumasan sesekali jika diperlukan. Beban perawatan yang berkurang ini berarti biaya operasional yang lebih rendah dan ketersediaan sistem yang lebih baik.

Ketahanan sistem menara pendingin secara langsung dipengaruhi oleh kinerja kopling. Kopling yang unggul melindungi peralatan yang terhubung dengan menyerap beban kejut dan meredam getaran, sehingga memperpanjang umur motor, gearbox, serta komponen penting lainnya. Fungsi pelindung ini menghasilkan pengurangan biaya penggantian dan kegagalan tak terduga yang lebih sedikit.

Praktik Terbaik Pemasangan dan Perawatan

Prosedur Pemasangan yang Tepat

Keberhasilan kopling menara pendingin dimulai dari pemasangan yang tepat. Teknisi harus mengikuti prosedur penyelarasan dan spesifikasi torsi dengan cermat untuk memastikan kinerja optimal. Alat penyelarasan laser modern dan panduan pemasangan terperinci membantu mencapai ketepatan yang diperlukan agar kopling dapat beroperasi dengan baik.

Pertimbangan pemasangan mencakup penanganan komponen yang hati-hati, pembersihan permukaan yang akan disambung secara benar, serta penerapan torsi yang akurat pada pengencang. Langkah-langkah ini, meskipun tampak dasar, sangat penting untuk mencapai kinerja dan keandalan yang diharapkan dari kopling menara pendingin.

Pemantauan dan Pemeliharaan Preventif

Pemantauan rutin kopling menara pendingin membantu mengidentifikasi potensi masalah sebelum menyebabkan kegagalan sistem. Ini mencakup pemeriksaan visual terhadap tanda-tanda keausan, analisis getaran, dan pemeriksaan keselarasan secara berkala. Sistem pemantauan modern dapat memberikan data kinerja kopling secara waktu nyata, memungkinkan pendekatan perawatan prediktif.

Program perawatan harus mencakup penilaian rutin kondisi kopling, termasuk pemeriksaan keausan, korosi, dan keselarasan yang tepat. Dokumentasi hasil inspeksi dan aktivitas perawatan membantu melacak kinerja komponen dari waktu ke waktu serta membantu memprediksi kebutuhan penggantian.

Tren Masa Depan dan Kemajuan Teknologi

Teknologi Kopling Cerdas

Masa depan kopling menara pendingin mencakup integrasi dengan sistem pemantauan cerdas. Sensor tertanam dan fitur konektivitas memungkinkan pemantauan kinerja secara waktu nyata serta deteksi dini terhadap potensi masalah. Teknologi canggih ini memungkinkan strategi perawatan prediktif dan meningkatkan keandalan sistem.

Perkembangan dalam ilmu material dan teknik manufaktur terus meningkatkan kemampuan kopling. Material komposit baru dan teknologi pelapisan canggih menawarkan karakteristik kinerja yang lebih baik sekaligus mengurangi bobot dan kebutuhan perawatan.

Kestabilan dan Pertimbangan Lingkungan

Kopling menara pendingin modern dirancang dengan fokus yang semakin besar pada keberlanjutan lingkungan. Ini mencakup penggunaan material ramah lingkungan, efisiensi energi yang lebih baik, serta desain yang meminimalkan kebutuhan pelumas atau zat berbahaya lainnya.

Produsen sedang mengembangkan solusi inovatif yang mengurangi dampak lingkungan sambil mempertahankan atau meningkatkan karakteristik kinerja. Kemajuan ini selaras dengan inisiatif global untuk operasi industri yang berkelanjutan dan jejak lingkungan yang lebih rendah.

Pertanyaan yang Sering Diajukan

Seberapa sering kopling menara pendingin harus diperiksa?

Inspeksi rutin harus dilakukan minimal setiap tiga bulan sekali, dengan pemeriksaan lebih sering pada aplikasi yang menuntut atau lingkungan yang keras. Inspeksi visual dapat dilakukan setiap bulan, sedangkan pemeriksaan keselarasan terperinci dan analisis getaran dapat dijadwalkan setiap tiga bulan atau enam bulan sekali tergantung pada kondisi operasional.

Apa saja tanda-tanda kegagalan kopling?

Indikator umum meliputi getaran yang tidak biasa, suara bising, panas berlebih, keausan atau kerusakan yang terlihat, serta perubahan kinerja sistem. Deteksi dini melalui pemantauan rutin dapat mencegah kegagalan total dan meminimalkan waktu henti.

Faktor apa saja yang harus dipertimbangkan saat memilih kopling menara pendingin?

Pertimbangan utama meliputi kebutuhan daya sistem, kecepatan operasi, kondisi ketidakselarasan yang diharapkan, faktor lingkungan, aksesibilitas perawatan, dan biaya siklus hidup. Berkolaborasi dengan insinyur dan produsen yang berpengalaman memastikan pemilihan yang tepat untuk aplikasi tertentu.