Comprensione del ruolo essenziale dei Giunti nei sistemi di raffreddamento industriale

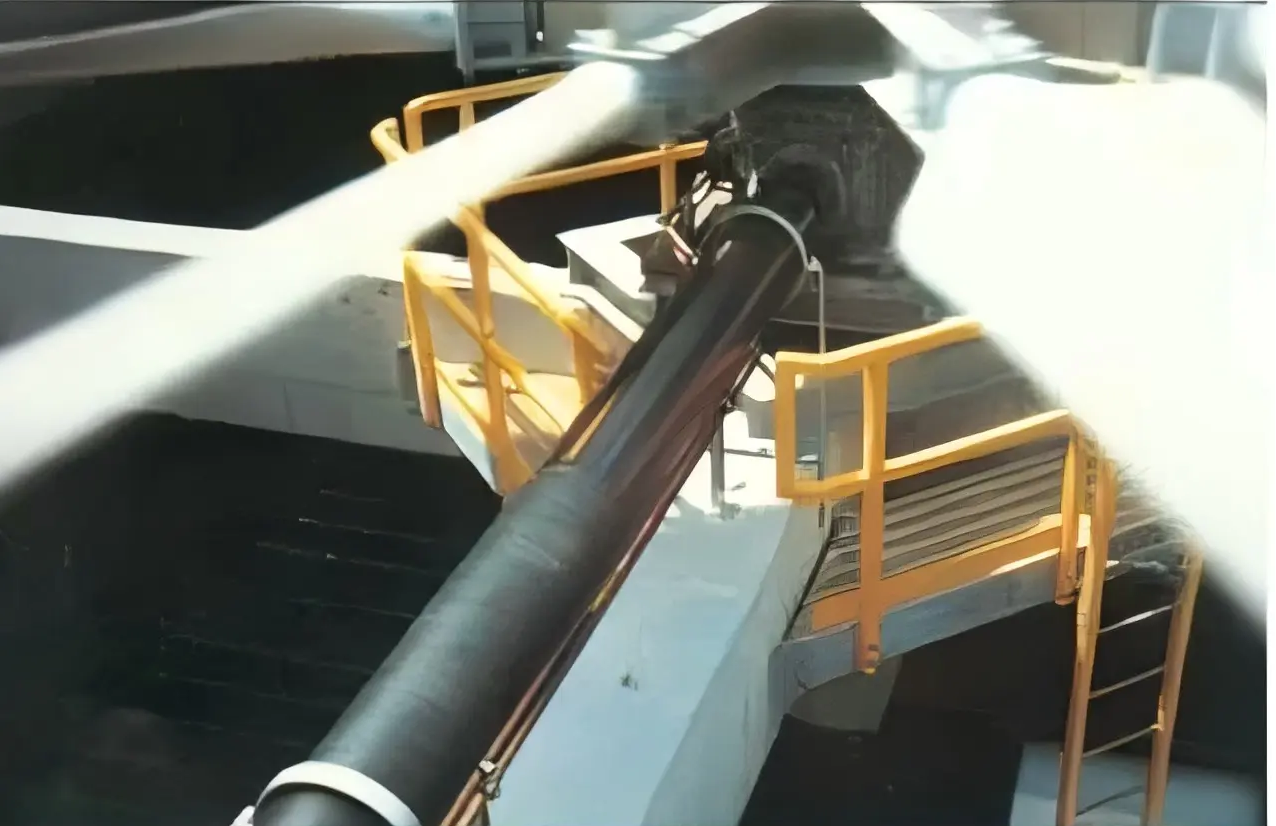

Industriale torbere rappresentano la spina dorsale di molte strutture manifatturiere e di processo, e al centro di questi sistemi critici si trovano i giunti per torri di raffreddamento. Questi componenti progettati con precisione fungono da connettori vitali tra l'equipaggiamento motore e quello mosso, garantendo una trasmissione regolare della potenza assorbendo al contempo gli inevitabili errori di allineamento e le vibrazioni. La loro importanza va ben oltre la semplice connessione meccanica: influiscono direttamente sull'efficienza del sistema, sulle esigenze di manutenzione e sull'affidabilità operativa complessiva.

Il panorama industriale continua a evolversi, con richieste crescenti di prestazioni e affidabilità sempre più elevate dai sistemi di torri di raffreddamento. In questo contesto, i giunti per torri di raffreddamento si sono affermati come componenti cruciali che possono migliorare oppure compromettere l'intero funzionamento del sistema. Che si tratti di impianti petrochimici, di centrali elettriche o di sistemi HVAC per grandi edifici commerciali, la selezione e la manutenzione di questi giunti possono fare la differenza tra prestazioni ottimali e costosi tempi di inattività.

Principi di progettazione e considerazioni ingegneristiche

Selezione dei materiali e requisiti di durata

L'ambiente operativo gravoso delle torri di raffreddamento richiede una selezione eccezionale dei materiali per i giunti. Questi componenti devono resistere costantemente all'umidità, ai prodotti chimici e alle variazioni di temperatura. Acciai inossidabili di alta qualità e materiali compositi avanzati sono comunemente utilizzati nei giunti moderni per torri di raffreddamento, offrendo una superiore resistenza alla corrosione e una maggiore longevità.

Gli ingegneri devono valutare attentamente fattori come i requisiti di coppia, le variazioni di velocità e le condizioni ambientali nella selezione dei materiali per i giunti. I materiali scelti devono mantenere la loro integrità strutturale garantendo al contempo la flessibilità necessaria per soddisfare le esigenze operative. Questo equilibrio tra resistenza e flessibilità è fondamentale per l'affidabilità a lungo termine.

Ingegneria di Precisione e Specifiche di Tolleranza

I giunti per torri di raffreddamento moderne sono prodotti con tolleranze estremamente precise per garantire prestazioni ottimali. La precisione di questi componenti influisce direttamente sui livelli di vibrazione, sull'efficienza della trasmissione di potenza e sull'affidabilità complessiva del sistema. Tecniche avanzate di produzione, tra cui la lavorazione CNC e processi di controllo qualità, assicurano che ogni giunto rispetti specifiche rigorose.

La corretta dimensionatura e specifica dei giunti per torri di raffreddamento richiede un'analisi dettagliata dei requisiti del sistema, inclusi i regimi operativi, le esigenze di trasmissione della coppia e le condizioni previste di disallineamento. Gli ingegneri devono considerare sia il funzionamento in regime stazionario sia le condizioni transitorie che possono verificarsi durante l'avviamento o scenari operativi anomali.

Benefici Operativi e Vantaggi Prestazionali

Efficienza energetica e trasmissione della potenza

I giunti per torri di raffreddamento ben progettati svolgono un ruolo fondamentale nel mantenere l'efficienza del sistema. Trasmettendo efficacemente la potenza e minimizzando le perdite dovute a disallineamento o vibrazioni, questi componenti contribuiscono a ottimizzare il consumo energetico. Il giusto design del giunto può ridurre le perdite di potenza fino al 15% rispetto ad alternative mal specificate.

I design moderni degli innesti incorporano caratteristiche che migliorano l'efficienza della trasmissione di potenza garantendo al contempo la flessibilità necessaria. Questo equilibrio si traduce in un consumo energetico ridotto e in costi operativi più bassi durante tutta la vita del sistema. L'investimento iniziale in innesti di alta qualità per torri di raffreddamento si ripaga generalmente grazie a una maggiore efficienza e a minori esigenze di manutenzione.

Requisiti di manutenzione e durata del sistema

Gli innesti di qualità per torri di raffreddamento influiscono in modo significativo sui programmi di manutenzione e sulla durata del sistema. Innesti correttamente specificati e installati richiedono una manutenzione minima, limitando spesso l'intervento necessario a ispezioni di routine e a occasionali lubrificazioni, ove applicabile. Questo ridotto carico di manutenzione si traduce in costi operativi più bassi e in una migliore disponibilità del sistema.

La longevità dei sistemi di torri di raffreddamento è direttamente influenzata dalle prestazioni degli innesti. Innesti di qualità superiore proteggono le apparecchiature collegate assorbendo i carichi d'urto e smorzando le vibrazioni, prolungando così la vita di motori, riduttori e altri componenti critici. Questa funzione protettiva si traduce in minori costi di sostituzione e in un numero ridotto di guasti imprevisti.

Migliori Pratiche per l'Installazione e la Manutenzione

Procedure Corrette di Installazione

Il successo degli innesti per torri di raffreddamento inizia con un'installazione corretta. Gli operatori devono seguire procedure precise di allineamento e specifiche di coppia per garantire prestazioni ottimali. Strumenti moderni di allineamento laser e guide dettagliate per l'installazione aiutano a raggiungere la precisione necessaria per il corretto funzionamento degli innesti.

Le considerazioni relative all'installazione includono una manipolazione accurata dei componenti, una pulizia adeguata delle superfici di accoppiamento e l'applicazione precisa della coppia sui dispositivi di fissaggio. Questi passaggi, sebbene apparentemente basilari, sono fondamentali per ottenere le prestazioni e l'affidabilità previste dagli innesti per torri di raffreddamento.

Monitoraggio e Manutenzione Preventiva

Il monitoraggio regolare dei giunti delle torri di raffreddamento aiuta a identificare eventuali problemi prima che causino guasti del sistema. Ciò include ispezioni visive per rilevare segni di usura, analisi delle vibrazioni e verifiche periodiche dell'allineamento. I sistemi di monitoraggio moderni possono fornire dati in tempo reale sulle prestazioni dei giunti, consentendo approcci di manutenzione predittiva.

I programmi di manutenzione dovrebbero includere la valutazione periodica dello stato dei giunti, con controlli sull'usura, la corrosione e il corretto allineamento. La documentazione dei risultati delle ispezioni e delle attività di manutenzione aiuta a tracciare le prestazioni dei componenti nel tempo e a prevedere le necessità di sostituzione.

Tendenze future e progressi tecnologici

Tecnologie di Giunti Intelligenti

Il futuro dei giunti per torri di raffreddamento prevede l'integrazione con sistemi di monitoraggio intelligenti. Sensori integrati e funzionalità di connettività permettono il monitoraggio in tempo reale delle prestazioni e il rilevamento precoce di potenziali problemi. Queste tecnologie avanzate abilitano strategie di manutenzione predittiva e migliorano l'affidabilità del sistema.

Gli sviluppi nella scienza dei materiali e nelle tecniche di produzione continuano a potenziare le capacità dei giunti. Nuovi materiali compositi e tecnologie avanzate di rivestimento offrono prestazioni migliorate riducendo al contempo il peso e le esigenze di manutenzione.

Considerazioni di sostenibilità e ambientali

I giunti per torri di raffreddamento moderni sono progettati con un'attenzione crescente alla sostenibilità ambientale. Ciò include l'uso di materiali ecologici, una maggiore efficienza energetica e soluzioni che riducono al minimo la necessità di lubrificanti o altre sostanze potenzialmente dannose.

I produttori stanno sviluppando soluzioni innovative che riducono l'impatto ambientale mantenendo o migliorando le caratteristiche prestazionali. Questi progressi si allineano alle iniziative globali per operazioni industriali sostenibili e per la riduzione dell'impronta ambientale.

Domande frequenti

Con quale frequenza vanno ispezionati i giunti delle torri di raffreddamento?

Ispezioni regolari devono essere effettuate almeno trimestralmente, con controlli più frequenti in applicazioni gravose o ambienti difficili. Le ispezioni visive possono essere eseguite mensilmente, mentre verifiche dettagliate dell'allineamento e analisi delle vibrazioni possono essere programmate ogni tre o sei mesi in base alle condizioni operative.

Quali sono i segni di guasto del giunto?

Gli indicatori comuni includono vibrazioni anomale, rumori, eccessiva generazione di calore, usura o danni visibili e variazioni nelle prestazioni del sistema. Un rilevamento precoce attraverso un monitoraggio regolare può prevenire guasti catastrofici e ridurre al minimo i tempi di fermo.

Quali fattori devono essere considerati nella selezione dei giunti per torri di raffreddamento?

Le considerazioni principali includono i requisiti di potenza del sistema, i regimi di funzionamento, le condizioni previste di disallineamento, i fattori ambientali, la facilità di manutenzione e i costi sull'intero ciclo di vita. Collaborare con ingegneri e produttori esperti garantisce una corretta selezione per applicazioni specifiche.

Indice

- Comprensione del ruolo essenziale dei Giunti nei sistemi di raffreddamento industriale

- Principi di progettazione e considerazioni ingegneristiche

- Benefici Operativi e Vantaggi Prestazionali

- Migliori Pratiche per l'Installazione e la Manutenzione

- Tendenze future e progressi tecnologici

- Domande frequenti